废旧轮胎裂解炭黑及其在橡胶中的应用

裂解炭黑是废旧轮胎裂解资源化利用的一个主要产品。废旧轮胎裂解炭黑的利用对资源节约与环境保护具有重要意义。介绍了废旧轮胎裂解炭黑基本性能、技术标准及其在橡胶中的应用,并对裂解炭黑与传统橡胶用炭黑的性能进行了比较,提出了裂解炭黑在橡胶中的应用方向。

废旧轮胎;裂解炭黑;橡胶

炭黑是橡胶工业不可或缺的补强填充剂,全球炭黑产品的消费中橡胶工业占92%(其中轮胎为72%,非轮胎橡胶制品为20%),而其他行业占比仅为8%。炭黑主要是由不可再生的化石类原料通过不完全燃烧方法来生产,是一个高能耗、高二氧化碳排放的产品。一般每生产1t炭黑需要消耗2t的化石原料(如煤焦油或乙烯焦油等),同时产生二氧化碳排放量超过3t。废旧轮胎裂解炭黑是在无氧或缺氧的条件下,通过诸如热介质、微波等方式,使废旧轮胎中的有机物产生热裂解、逸出挥发性产物后剩余的固体物质经过再加工后制备得到。废旧轮胎裂解炭黑是一个环保低碳产品,符合国家循环经济发展方向。我国是世界最大的轮胎生产与消费国,2019年的废旧轮胎产生量为3.3亿条,对环境产生较大的影响。废旧轮胎的裂解资源化利用是解决废旧轮胎污染问题的有效途径之一,每裂解1t废旧轮胎约产生裂解炭黑0.35t左右。研究开发裂解炭黑应用于橡胶工业,不仅可以节约宝贵的化石原料,同时对炭黑行业的节能减排将发挥巨大作用。

1 废旧轮胎裂解炭黑的基本性能

1.1 化学成分

废旧轮胎裂解炭黑主要化学成分为生产轮胎时加入的炭黑、固体添加剂、无机矿物超细粉体等,其基本理化性能有独特性,在应用性能类似于橡胶用炭黑。废旧轮胎裂解主成分碳元素和无机物。主成分碳是轮胎生产中的添加橡胶补强炭黑产生的,它是轮胎中各部件添加炭黑的混合组合物;无机物主要来源于轮胎中添加的白炭黑和氧化锌,而氧化锌中的锌在轮胎硫化或裂解期间会转化为硫化锌。废旧轮胎炭黑中碳的含量80~85%,无机物(灰分)15~20%。从裂解炭黑的主成分看裂解炭黑与橡胶用炭黑是不同的,在使用上与橡胶用炭黑应有所不同。如某裂解炭黑cbp625化学成分碳含量82%,无机物(灰分)14%,氧含量9%,硫含量1.06%,硅2.5%,锌4.5%,钙1.19%。因此,裂解炭黑可以理解为一种有机物或无机物成分材料构成的混杂碳复合材料。

1.2 粒径与表面积

粒径是炭黑补强作用体现的重要参数,橡胶用炭黑粒径在11~250nm之间,裂解炭黑的粒径与橡胶用炭黑不同,粒径范围在50~1000nm,平均粒径为200nm,与轮胎中所使用的炭黑粒径140nm接近,偏大的原因是在裂解过程炭黑聚集体沉积物熔结在一体而使粒径增大。比表面积也是决定其橡胶相互作用的一个重要参数,裂解炭黑的比表面积分别是BET比表面积60m²/g,相当于其CTAB比表面积为62m²/g。而吸碘值由于碳热解残留物和灰分影响,不适合于在裂解炭黑的测定。

1.3 结构与吸油值

炭黑结构同样是对橡胶的补强产生重要影响因素之一,尤其影响橡胶的定伸强度。吸油值是评定炭黑结构最常用的技术方法。结构大小反应出炭黑空隙体积与粒子间体积的大小。裂解炭黑直接测量空隙体积便可,裂解炭黑的空隙体积比N550稍小些,DBP吸油值和压缩炭黑吸油值是表征炭黑结构度指标。一般的裂解炭黑如牌号为CBP632炭黑DBP吸油值是106ml/100g,压缩吸油值84ml/100g。

1.4 表面性质与反应活性

炭黑对橡胶的补强作用除受粒径、结构的影响外,表面性能对橡胶的补强取到决定性的作用,炭黑石墨表面结构中缺陷和平面边缘以及富勒烯状成分是产生补强橡胶的主要原因。裂解炭黑的表面活性与橡胶用炭黑活性差别较大,主要原因是原生炭黑的表面活性部位被裂解产生的沉积物和无机物所覆盖,从而导致表面活性较低,甚至可以看作表面惰性,表现在应用上补强活性低,并且裂解炭黑的PH基本呈中性,反映出了炭黑表面的矿物质特性。一般橡胶用炭黑表面具有相当多的石墨化表面,而裂解炭黑的表面上则含有灰分及饱和碳,其表面的石墨碳质降低,与橡胶的反应能力下降,导致补强性大大降低。

2 废旧轮胎的裂解炭黑技术标准

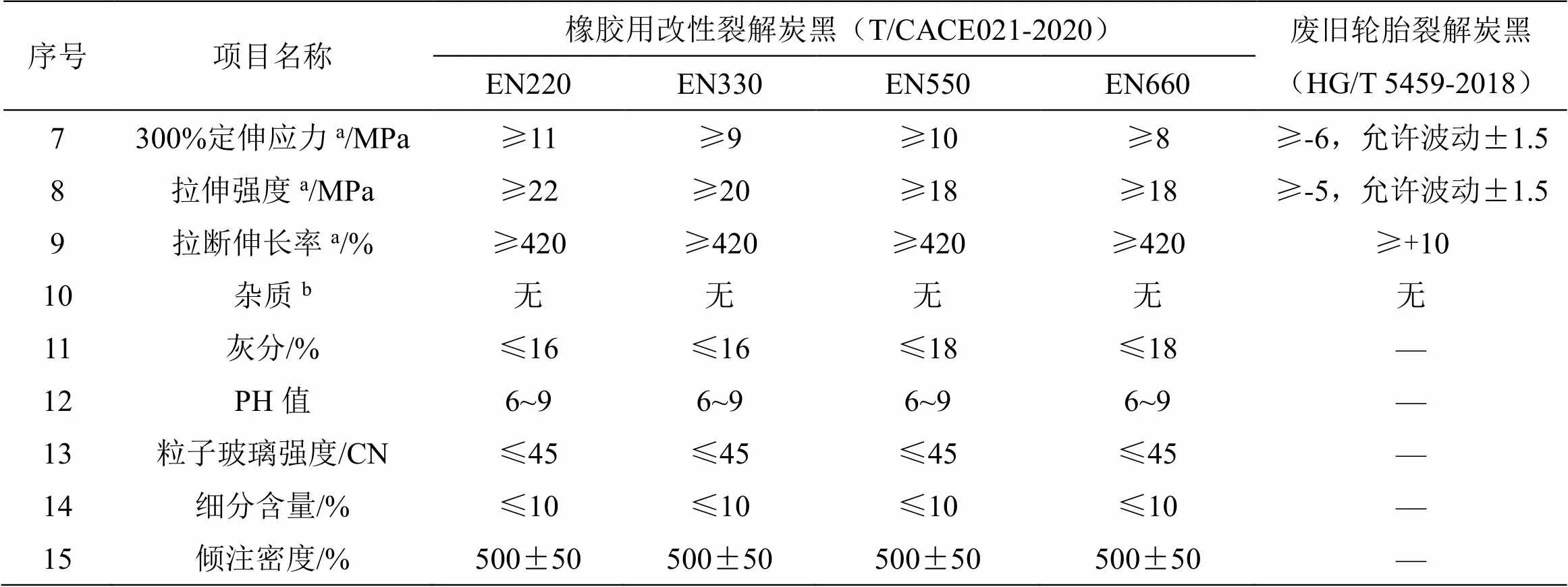

由于废旧轮胎裂解炭黑与传统橡胶用炭黑性能不同,世界各国对裂解炭黑的标准规定都十分关键,我国为此制定了两项裂解炭黑标准,见下表。美国材料与实验协会目前制定了首个回收炭黑标准(ASTM D8178)。

表1 废旧轮胎裂解炭黑技术指标

表1 废旧轮胎裂解炭黑技术指标(续)

a300%定伸应力、拉伸强度、拉断伸长率的值为样品与IRC4#标准参比炭黑的差值。

表1分别列出了橡胶用改性裂解炭黑与普通裂解炭黑的技术指标,其中改性裂解炭黑的技术要求更为全面,尤其在PH值灰分控制和造粒方面提出的要求,可更好的适应橡胶工业实际应用。

3 废旧轮胎裂解炭黑在橡胶中的性能

3.1 在丁苯橡胶中的应用性能

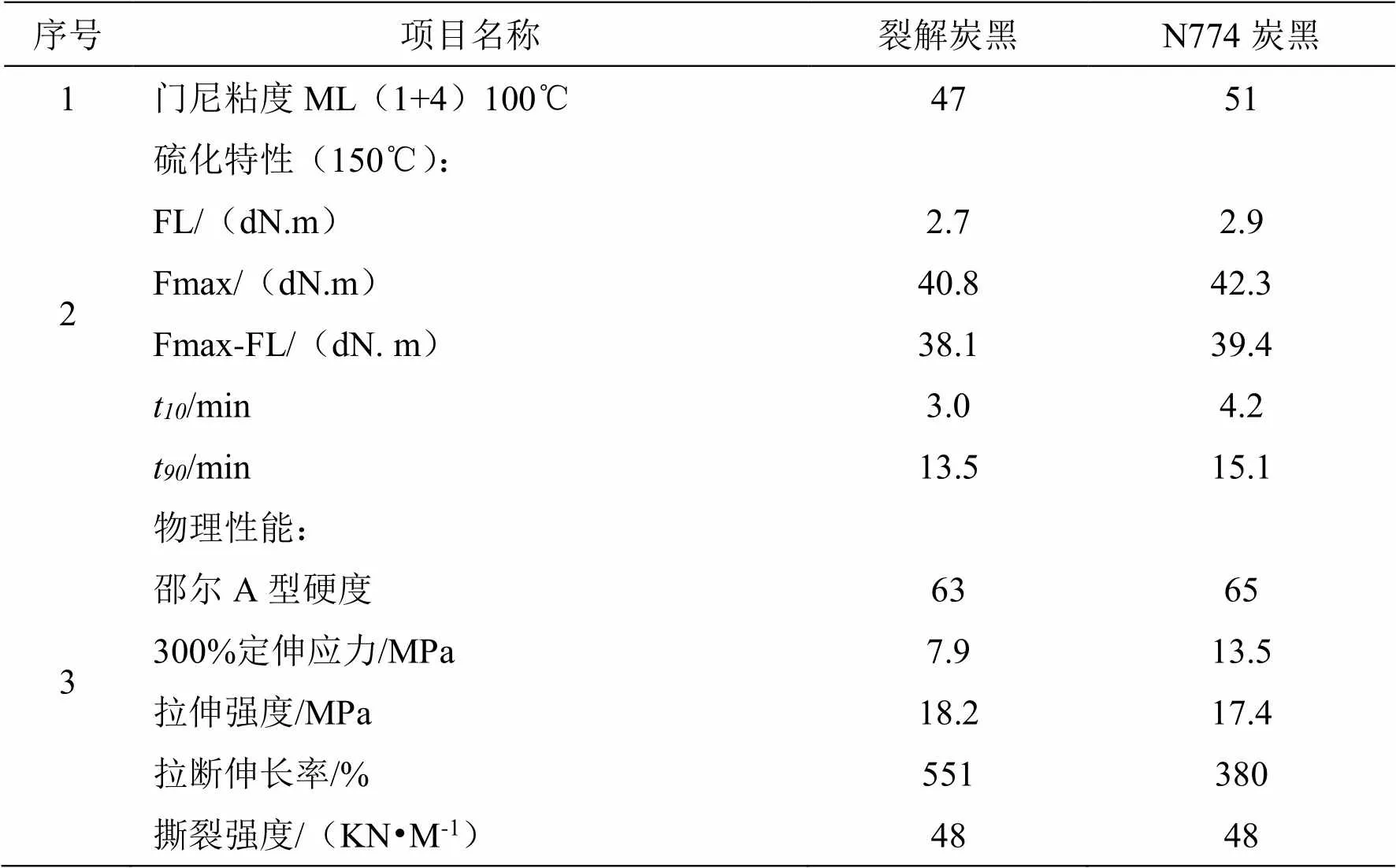

炭黑在橡胶中的补强作用是炭黑本身材料特性的综合表现,以丁苯橡胶非自补强橡胶评判裂解炭黑在橡胶中的补强作用,可较好的反映裂解炭黑的综合应用性能,表2为裂解炭黑与传统橡胶用炭黑N774的平行对比结果。

表2 裂解炭黑与N774在丁苯橡胶中的性能对比

注:试验基本配方:SBR1502 100.00 炭黑50.00 硬脂酸1.0 氧化锌5.00 防老剂4010NA 1.50 硫磺2.50 促进剂 1.00

从表2可以看出裂解炭黑与N774炭黑的门尼粘度与硫化特性差异不大,裂解炭黑的门尼粘度表征交联程度的Fmax-FL的值和硫化速度的t、t都略低于N774炭黑,即代表裂解炭黑与橡胶的作用偏弱,加工安全性低,硫化速率偏快,在物理性能上表现为硬度低于N774炭黑,拉伸强度和撕裂程度相近,但是定伸应力偏低以及拉断伸长率较大,代表裂解炭黑与橡胶作用力小,补强性能不如N774炭黑

3.2 裂解炭黑改性对橡胶的补强

裂解炭黑由于其自身材料的性质所限,其与橡胶的吸附能力差导致相互作用力弱,与橡胶的界面相容性不是很好,因而难以在橡胶中均匀分散、补强作用不如传统橡胶用炭黑。表面改性可以改善裂解炭黑表面性能,增强其与橡胶的相容性,提高其在橡胶中的分散性,进而提高对橡胶的补强性。表3为改性裂解炭黑与其他炭黑的应用结果对比。

表3 改性裂解炭黑与其他炭黑的应用性能比较

注:300%定伸应力、拉伸强度、拉断伸长率的值为样品与IRC4#标准参比炭黑的差值。

从表3对比结果看出来采用钛醛酯偶联剂改性后的裂解炭黑拉伸强度从16.8MPa提高到19.1MPa,而拉断伸长率同时由430%提升到440%,表现为通过改性可以在一定程度上提高裂解炭黑对橡胶的补强性能。裂解炭黑表现在其表面被无机物和碳质沉积物覆盖,通过表面改性处理,增加其表面活性是提高裂解炭黑补强性能的技术手段之一,已有改性方法为采用硬酯酸、单体接枝,偶联剂和增粘树脂等各种方法。

裂解炭黑除表面改性增强橡胶外,与传统橡胶炭黑并用也可以获得比较好的应用效果。如以天然橡胶/再生橡胶(70/30)的胶料中,用裂解炭黑替代高耐磨炭黑的实验结果表明,裂解炭黑替代25%以内的高耐磨炭黑材料,对胶料的应用性能影响不大。因此,通过掺混改性技术,同样可以实现裂解炭黑的应用,扩大裂解炭黑在橡胶中的使用范围,并降低橡胶材料的生产成本。

3.3 裂解炭黑在橡胶制品中的应用

裂解炭黑是一种与传统橡胶用炭黑不同的橡胶补强填充材料,应用于橡胶制品中,不仅且有较好的补强填充作用,而且能在一定程度上改善橡胶的加工工艺性能,同时降低生产成本。

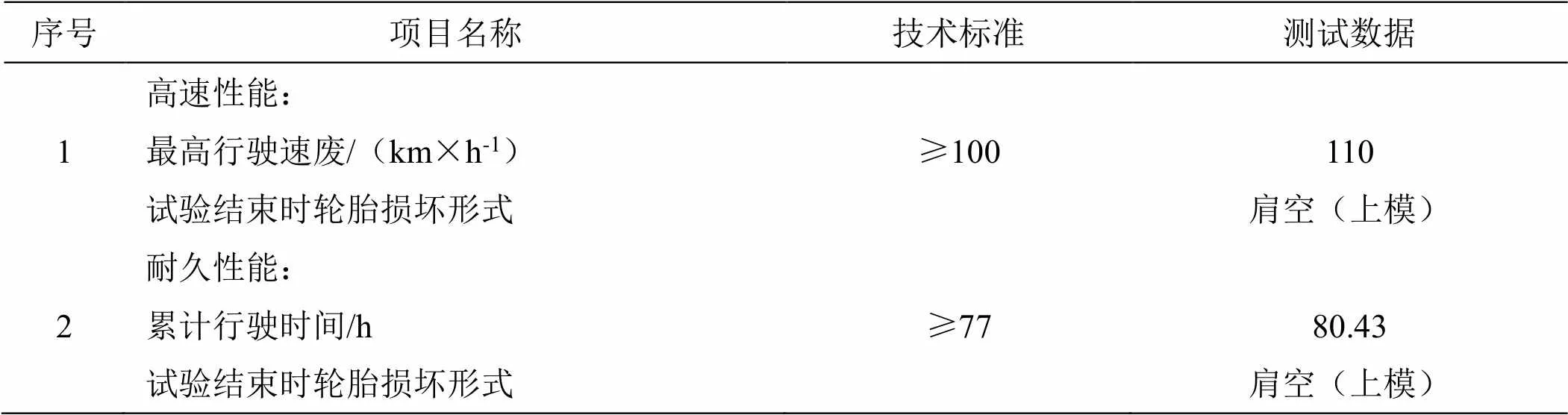

轮胎应用的炭黑量在全部橡胶工业占据主导地位,其占橡胶用炭黑量的80%以上。裂解炭黑用于斜交轮胎中的内层帘布胶外层帘布胶、胎侧胶、内衬胶及内胎胶等配方中,在不改变配方的条件下以20~30质量份取代N550/N772等常用炭黑,不影响成品轮胎的质量。配合裂解炭黑的轮胎不仅实现了资源的循环利用,而且能取得较好的经济效益。同样裂解炭黑可应用于子午线轮胎的内衬胶、过渡层、胎侧、胎体、胎中,等量替代部分N660炭黑,不影响轮胎的技术性能同时降低胶料成本。在输送带中用裂解炭黑替代贴胶配方中的N660后,在对输送带的产品质量影响不大,降低了生产成本。表4为采用30份裂解炭黑等量替代N660在子午线轮胎内衬层胶中的产品检测结果,试验的子午线轮胎高速性能和耐久性能均符合产品标准要求。

表4 裂解炭黑在子午线轮胎内衬层胶中应用产品测试结果

4 结语

废旧轮胎裂解是废旧轮胎资源化利用的有效方式之一,其裂解炭黑用于橡胶产品(如轮胎制造),对促进废旧轮胎的资源化利用和环境保护却将发挥积极作用。废旧轮胎裂解炭黑是一种有别于传统橡胶用炭黑的新型补强填充材料,其主要成分为炭黑和无机物的混合物,在物理和化学性能上较为独特,有较高的交联度和扩散性,通过粉碎、改性和造粒后,可以代替橡胶用炭黑或与橡胶用炭黑并用,用作各种橡胶制品(如轮胎,输送带和胶管等)的生产原料。由于裂解炭黑自身的特性,通过表面改性既可提高其与橡胶是相容性,又可提高自身反应活性,从而提高对橡胶的补强作用。裂解炭黑是一种具有显著节能减排的环保新材料,橡胶工业应针对裂解炭黑的特性,对现有橡胶配方设计与产品制造工艺改进,加大裂解炭黑在橡胶产品生产中的应用,以促进废旧轮胎裂解资源化利用技术的发展。